Exosquelette Mécanique

Les troubles musculosquelettiques (TMS) apparaissent très fréquemment au travail et il est nécessaire de les prévenir pour empêcher des lésions parfois irréversibles au travailleur.

La manutention et notamment le maintien de charges lourdes en position statique est à l’origine d’un certain nombre de ces TMS. On peut également citer le domaine médical, où les aides-soignants et les brancardiers, notamment, sont amenés à aider des malades à se déplacer.

MECAGINE étant positionné sur le marché de la mécanique de pointe, il était intéressant d’enrichir les connaissances de l’entreprise sur ce milieu innovant.

Cet article présente le projet exosquelette, qui a démarré en 2019.

Compétences mises en œuvre : design industriel, conception, calcul, système.

Pourquoi concevoir un exosquelette mécanique ?

Le projet exosquelette découle de l’observation de l’augmentation du nombre de troubles musculosquelettiques diagnostiqués dans le monde du travail ces cinquante dernières années.

Les TMS sont l’ensemble des affections qui peuvent toucher les muscles, les tendons, les os ou les nerfs à la suite d’efforts trop importants ou répétés. Une grande partie des TMS observés chez les travailleurs sont localisés dans les membres supérieurs, notamment au niveau des poignets, du dos et des épaules.

L’activité de manutention est l’une des activités provoquant le plus de TMS chez les travailleurs puisqu’elle implique à la fois un effort intense et soutenu tout le long du transport de la charge.

On peut également citer le domaine médical.

Certaines contraintes biomécaniques, à l’origine des TMS, peuvent être limitées grâce à l’utilisation d’exosquelettes.

Historique du projet

Durant la phase 1 du projet, un prototype agissant uniquement sur l’articulation du coude a été conçu.

Durant la phase 2, la solution trouvée a été développée et optimisée afin de l’étendre aux autres articulations des membres supérieurs pour former un prototype d’exosquelette complet reportant les efforts sur le bas du dos.

Durant la phase 3, nous nous sommes intéressés à l’optimisation du pivot aussi bien aux niveaux de l’encombrement que de la masse sur la base des travaux antérieurs. De plus, une dimension électronique a été intégrée au projet en partenariat avec ELSYS Design, la société sœur de MECAGINE au sein d’ADVANS Group.

En effet, si les deux premiers prototypes étaient totalement mécaniques, la création de l’architecture globale de l’exosquelette en phase 2 avait mis en lumière la nécessité de trouver un nouveau système de commande des pivots. Outre la mise en place d’un moteur, l’intégration de la carte électronique profitera également à la récupération de données permettant la mise en avant des bienfaits de cet exosquelette.

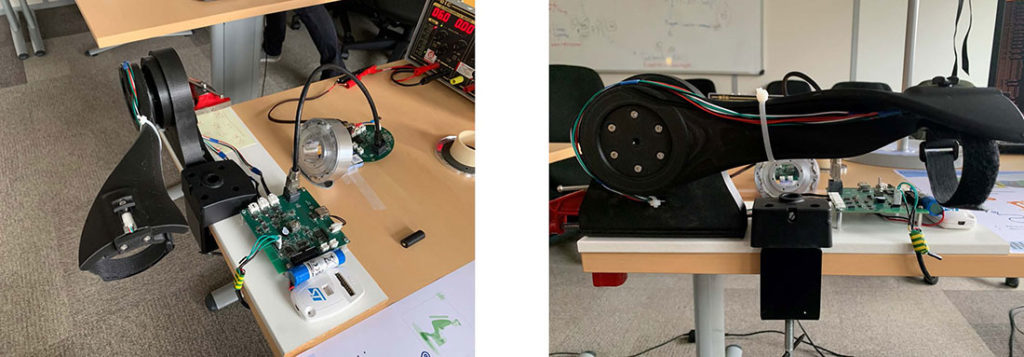

Prototype phase 3 avec intégration de cartes électroniques

L’architecture ayant été fixée et le choix de la solution technique ayant été arrêté sur celle du premier prototype, les objectifs de la phase 3 étaient de concevoir une solution combinant les avantages des deux derniers prototypes. Le tout en travaillant conjointement avec les équipes cartes d’ELSYS Design.

Pour résumer, l’objectif était ainsi de développer et de tester une articulation complète de l’exosquelette, tant aux niveaux mécanique qu’électronique.

Le concept initial a donc été repris puis optimisé. Des simulations par éléments finis ainsi qu’une étude d’optimisation topologique ont permis d’alléger le poids tout en garantissant la tenue des différents éléments mécaniques ainsi que leur durée de vie : guidages, pièces structurelles, éléments de verrouillage. L’optimisation des matériaux a également permis de gagner en poids.

Le prototype a également été amélioré afin de gagner en coût de fabrication et de montage en optimisant le moyen de production et en le prenant en compte dans la conception des pièces. Après quoi les différentes pièces constitutives ont été réalisées et fabriquées.

Une fois toutes les pièces reçues, le montage du prototype a permis de valider la conception. Puis, des tests de résistance et de concordance entre la mécanique et l’électronique sont venus valider le bon fonctionnement de notre prototype. Ces tests ont été réalisés sur un banc de tests spécialement conçu.

A terme, des pièces imprimées en 3D permettront de raccorder ce troisième prototype sur la même structure que les autres afin de présenter, en un seul prototype, les évolutions du projet.

Le 30 août 2021, le démonstrateur mettant en commun les parties mécanique et électronique a été présenté aux salariés d’ADVANS Group au siège de l’entreprise. Le système a fonctionné normalement, confirmant les vérifications effectuées lors de la phase de test.

Vous cherchez un partenaire spécialisé en conception mécanique pour lui confier votre projet ou renforcer votre équipe ? Discutons-en !